Poi ci sono realizzazioni che (un po’) più di altre rendono orgoglioso un gruppo di lavoro, un team di progettisti, uno studio di architetti e ingegneri. E per noi di Stancanelli una di queste opere è il Centro del Mediterraneo, ospedale civile e oncologico voluto da Humanitas alle porte di Catania, nel territorio di Misterbianco. Ben integrato nel paesaggio rurale, tra ulivi ed agrumi, il Centro è al crocevia di tre importanti assi viari dell’isola e a soli 15 minuti dall’aeroporto Fontanarossa.

Il Centro del Mediterraneo è stato realizzato in tempi record, cioè in soli due anni: dal 2018 al 2020 (è del 6 aprile la consegna), ed è stato subito attrezzato per ospitare le terapie intensive per far fronte all’emergenza Covid-19 per il comprensorio catanese.

Un risultato di grande portata, come di grande portata sono le dimensioni dell’ospedale: un’area di 200.000 m2 per una superficie coperta di 15.000 m2, con un’offerta sanitaria di 240 posti letto, per cinque edifici che coronano un grande ed innovativo luogo specializzato per la cura e per la ricerca (sono previste infatti aule didattiche ed una collaborazione a filo doppio con l’Università di Catania).

Risparmio di tempo e di risorse (forza lavoro ed economie); diminuzione della vulnerabilità sismica, grazie all’adozione di isolatori; processi tecnici e costruttivi d’avanguardia – tramite il ricorso ai tappeti d’armatura; concezione planimetrica moderna per evitare le sovrapposizioni dei flussi (degenti, personale medico, visitatori, merci); integrazione con il patrimonio paesaggistico territoriale. Sono questi i temi sui quali il nostro team si è confrontato nella realizzazione del Centro ospedaliero Humanitas, di cui ha curato tutte la fasi di progettazione sino alla definitiva, la progettazione esecutiva delle opere strutturali, la cantierizzazione e la costruzione fisica complessiva come capogruppo mandataria di un ‘ATI, collaborando sinergicamente con altri team progettuali e non.

Qui di seguito, e nel dettaglio di immagini e testi, alcune delle caratteristiche specifiche che rendono il Centro Humanitas una delle opere che meglio raccontano la spinta innovativa del gruppo Stancanelli e la filosofia della nostra impresa.

1) INNOVAZIONE ARCHITETTONICA

Dal punto di vista planimetrico, l’ospedale vero e proprio occupa la zona centrale del lotto, mentre gli edifici pertinenziali, che ne integrano le funzioni, sono disposti tutto attorno.

Il centro è caratterizzato architettonicamente dall’accostamento tra volumi semplici, verticali e orizzontali, di forma e dimensioni differenti: piastre e torri ospedaliere. Le torri di degenza sono realizzate come corpi tripli con al centro i servizi e ai lati le ampie camere singole e doppie, mentre le piastre operatorie (una realizzata e l’altra posticipata su richiesta del committente) hanno consentito di compattare le funzioni ambulatoriali per diminuire i percorsi barellati, e aumentare l’efficienza e il comfort per i pazienti.

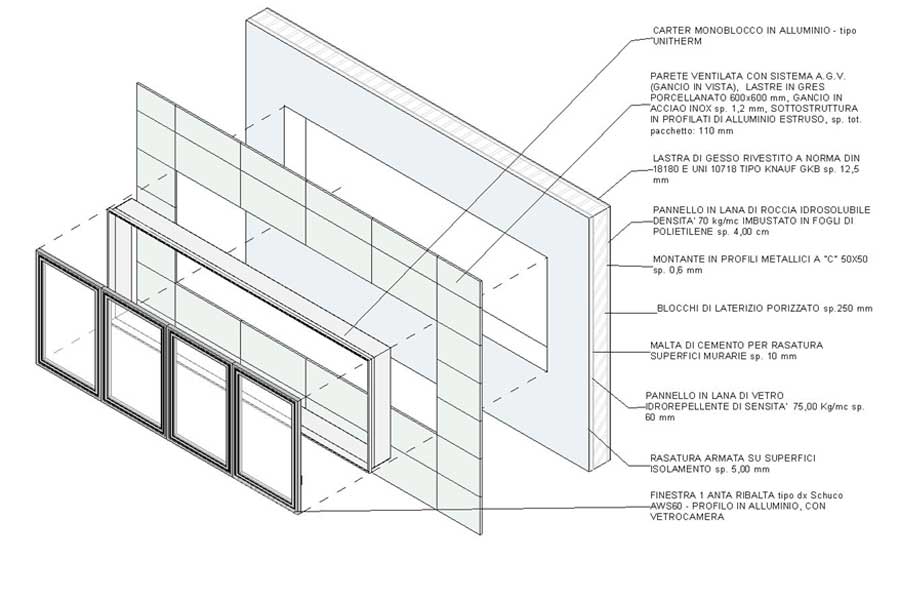

Il desiderio di integrare il complesso con il paesaggio (al fine di preservare il grande patrimonio di ulivi e agrumi già presente nell’area e oggetto di vincolo paesaggistico) ci ha spinto a progettare edifici che non si sviluppassero totalmente in altezza (come spesso succede a numerosi ospedali), cercando anche di limitare il consumo di suolo a favore di ampi giardini. Volendo poi porre l’attenzione nei confronti della sfera psicologica dei pazienti, si è cercato, di portare la luce e il verde all’interno dell’edificio, grazie all’uso di grandi vetrate, shed, terrazze e patii che compenetrano l’edificio, al fine di creare dei luoghi sereni e piacevoli, luminosi e fruibili.

2)INNOVAZIONE TECNOLOGICA

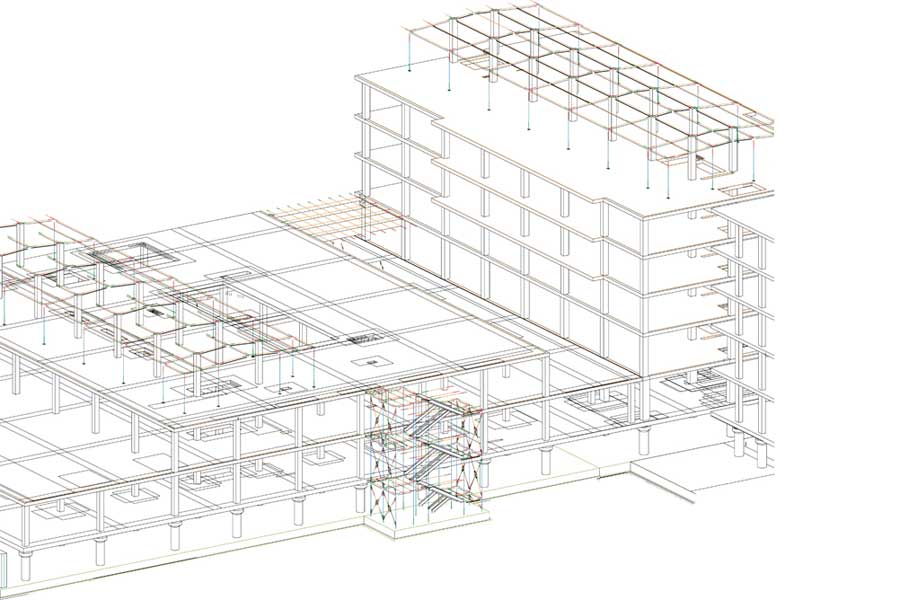

Il progetto è stato interamente realizzato con tecnologia BIM per aumentare la precisione progettuale, minimizzare gli sprechi e facilitare la cantierizzazione e la futura manutenzione del complesso. La tecnologia ha garantito:

– precisione sul computo e sulla previsione dei costi;

– minuziosa abacizzazione (elencazione specifica) di tutti gli elementi costruttivi utilizzati nel progetto (dagli infissi ai ferri di armatura, dai mc di intonaco alle piombature delle zone radioprotette);

– ottimizzazione dell’utilizzo dei materiali, con riduzione degli sprechi;

– programmazione degli stoccaggi dei materiali e velocizzazione della posa in opera;

– integrazione continua tra le varie discipline (architettonica, strutturale, impiantistica), per gestire “in tempo reale” le interferenze tra i vari livelli di progetto;

– estrema rapidità di progettazione e realizzazione.

3) INNOVAZIONE STRUTTURALE

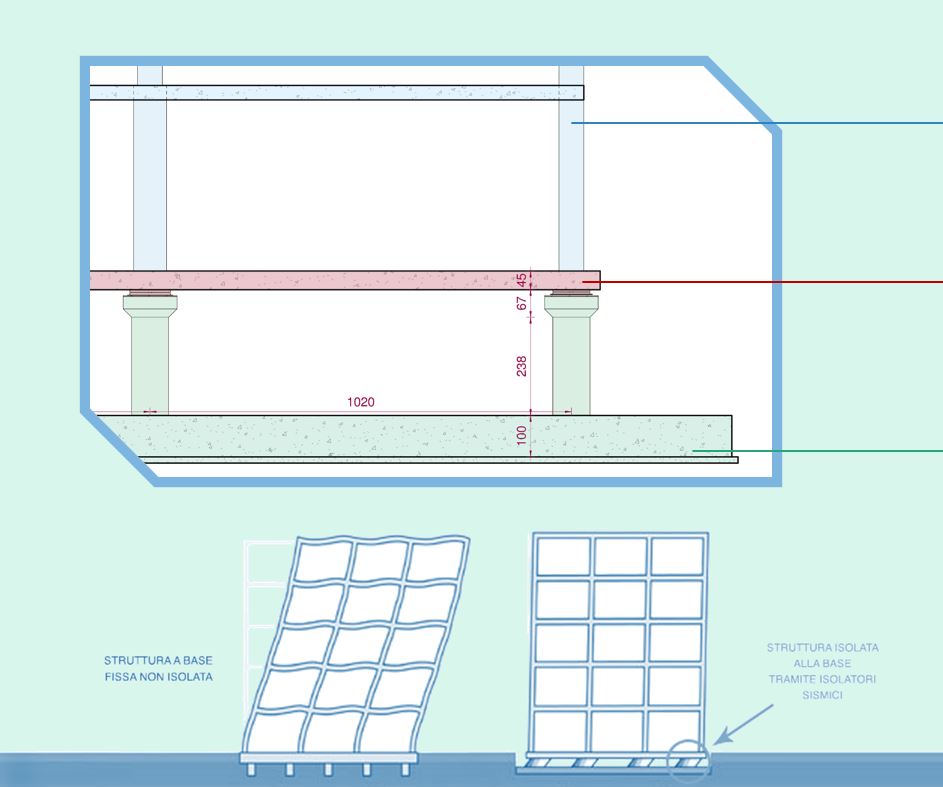

Strutturalmente, si è scelto per l’isolamento sismico alla base della struttura in cemento armato. Una tecnica ingegneristica moderna che presenta numerosi plus:

- la struttura risulta più snella di una struttura tradizionale in C.A. a base fissa, limitando gran parte dell’azione sismica con il sistema di isolamento;

- le deformazioni, in caso si sisma, sono infatti concentrate principalmente nel sistema di isolamento, quindi sollecitazioni e spostamenti orizzontali risultano poco significativi, e si evitano danni a strutture e macchinari: condizione necessaria per una struttura ospedaliera che deve garantire un’operatività continua;

- l’utilizzo di isolatori permette di realizzare inoltre solai continui (elastici, di rapida esecuzione e funzionali per l’impiantistica), superando il principio della gerarchia delle resistenze.

- il costo del fabbricato non si scosta di molto da quello di una struttura tradizionale, in quanto gli isolatori permettono di snellire le strutture sopra del piano di isolamento;

4) INNOVAZIONE CANTIERISTICA

Una struttura di queste dimensioni prevede l’utilizzo di migliaia di chilometri di barre di armatura, che richiederebbero moltissimo tempo per la posa in opera, con alte probabilità di imprecisioni o errori. Si è quindi deciso ricorrere all’utilizzo di tappeti di armatura tipo BAMTEC, con la produzione e l’assemblamento in officina dell’intera armatura dei solai e dei muri, oltre che dei pilastri circolari e di tutti i ferri piegati di completamento.

Parte integrante del progetto costruttivo è stato inoltre lo studio delle compatibilità di posa dei tappeti con gli isolatori simici utilizzati sotto al piano di isolamento.

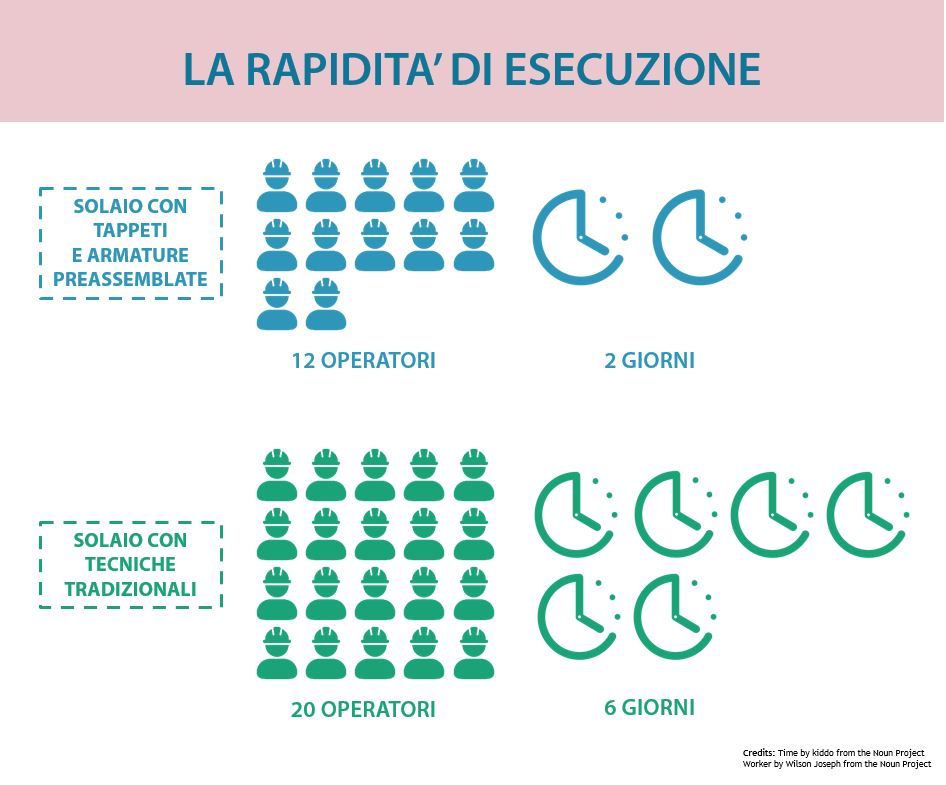

L’efficacia della scelta dei tappeti d’armatura risulta evidente da:

– possibilità di ricorrere a soluzioni di industrializzazione del processo costruttivo, rapide e compatibili, come: solai continui, armature preassemblate, sistema a casseforme;

– maggiore industrializzione del processo, con tempi certi e schedulati e la garanzia di un riesame delle tavole per diminuire gli errori accidentali;

– maggiore sicurezza per gli operatori, nelle fasi di taglio delle barre di armatura; nel trasporto e movimentazione delle barre fino al punto di posa, per mezzo di gru; nella legatura delle armature grazie allo srotolamento dei tappeti;

– maggiore risparmio di tempo, lavoro ed economie. Per armare un solaio tipo da 1500 mq sono stati impiegati quasi 2 giorni lavorativi (15 h) di 12 operatori, ovvero 180 h complessive. Il risparmio percentuale stimato è pari all’80% dal punto di vista del tempo e tra il 25 e il 30% dal punto di vista del costo.